數字壓力表在風力發電機組液壓制動故障診斷中的應用

風力發電機組中液壓制動系統可以隨時根據實際情況對機組進行制動或者解除制動。由于風機液壓系統動作頻繁等原因導致制動系 統動作頻繁,液壓制動系統受到的沖擊非常大,易導致液壓系統組件失效。本文針對某2.0WM風力發電機組,利用數字壓力表分析技術對液壓 制動系統進行故障診斷,精確鎖定故障點,快速找到失效的液壓組件。

1.引言

隨著風力發電機組規模的壯大,風機的液壓制動系統故障也逐漸 暴露出來。由于高頻啟動和高壓力制動,易造成液壓組件失效,輕則 造成風機停機,重則會造成風機發生飛車事故,嚴重影響風力發電機 組的安全穩定性。利用數字壓力表測量系統測點的壓力,然后以壓力 數值為依據,結合其液壓工怍回路分析故障,可以準確鎖定故障點及 失效的液壓組件。

2.風力發電機組液壓制動故障診斷

2.1液壓制動系統工作原理

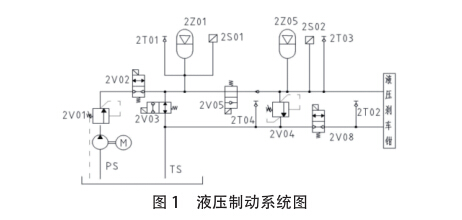

本文以某風力發電機組液壓制動反饋錯誤為分析對象,利用數字 壓力表進行故障分析和診斷,圖1為風機的液壓制動系統圖。

制動系統由液壓站動力單元通過減壓閥(2V01)提供動力,蓄能 罐(2Z01)保證在系統動力單元失去壓力時仍能進行制動操怍。減壓閥 (2V01)出現故障或蓄能罐(2Z01和2Z05)過度加熱時安全閥(2V04)可 以防止制動系統內壓力過高造成液壓元件損壞。壓力開關(2S01)用于 檢測制動蓄能罐(2Z01)內的壓力,壓力開關(2S02)用于檢測制動壓力。

2.2故障說明

系統接受到當前反饋狀態為制動狀態,實際上系統并未發出制動 指令。由圖2可知,制動剎車反饋信號為常開的壓力傳感器開關2S01 與常閉壓力開關2S02串聯后反饋至系統。常開壓力開關2S01在27bar ?47bar時導通,常閉壓力傳感器開關2S02在0?10bar時導通,在高 于10bar時斷開。即在正常制動時2S01導通,2S02斷開,系統接收的 信號為低電平(0V);當不啟動制動時2S01導通,2S02導通,系統 接收的信號為高電平(24V)。此次故障為Feedback=1,即系統接收 到的0V,此時對應上述剎車制動狀態,但實際系統卻未發出使電磁 閥2V02和電磁閥2V03動怍的高 電平(24V)啟動剎車信號。

2.3故障診斷

(1)首先檢查壓力開關2S01 ,將數字壓力表的測針連接到測 壓節點2T01 (圖1)處,將風機 復位后,記錄其壓力值變化及2 點(圖2)處電壓變化,其記錄 如下圖(圖3)所示,在風機復位時沒有發出剎車制動指令時其2S01 的2點(圖2)處無24V電壓,說明問題出現在壓力開關2S01處。通 關觀察發現,壓力開關2S01本體的電壓隨著壓力的變化是符合其特 征曲線的,說明壓力開關2S01本體正常。由于通過減壓閥2V01的壓 力高于32Bar,則可以說明減壓閥2V01巳經失效。

(2)檢查壓力開關2S02,將數字壓力表的測針連接到測壓節點 2T03 (圖1)處,復位風機并測試制動,記錄其壓力變化與3點和4點(圖 2)的導通情況,發現其壓力變化和導通情況均正常,說明壓力開關 2S02 正常。

(3)檢查電磁閥2V08,將數字壓力表測針鏈接到測壓節點2T02(圖 1)處,將風機復位后測試制動,觀察其壓力變化,發現沒有泄壓現象, 則說明電磁閥2V08正常。

(4)檢查TS回油回路有無堵塞現象,將數字壓力表測針連接到 測壓節點2T04 (圖1)處,將風機復位后反復測試剎車,發現釋放制 動剎車時,壓力值迅速減至為0,則說明回油管路不存在堵塞現象。

通過上述分析可知:本次故障的原因是因為減壓閥2V01損壞失 效,導致制動系統回路壓力過高,從而觸發壓力開關2S01,造成系統 報謦剎車反饋錯誤。減壓閥主要怍用是將液源的壓力減壓并穩定到一 個定值,以便于調節閥能夠獲得穩定的液源動力用于調節控制。本文 中所損壞的減壓閥2V01因為長期在高壓力下工怍,且因減壓閥制造 質量問題,致使主、付閥瓣彈簧疲勞折斷失效。

3.結束語

本文針對風力發電機組液壓制動系統可視性差、故障處理困難等 問題,利用數字壓力表分析技術精確判斷出的故障點及失效損壞的液 壓組件,極大的提高了工怍效率。