壓力表機芯自動裝配生產線的研究與設計

根據機械零部件自動裝配線的結構特征和裝配工藝特點,在分析了壓力表機芯部件的機械結 構特點后,制定了 F4001型壓力表機芯的自動裝配工藝,設計了 F4001型壓力表機芯自動裝配線的 結構布局。并在此基礎上,論證了 F4001型壓力表機芯自動裝配線PLC控制系統的方案設計,完成 了自動裝配線的PLC、人機界面控制系統開發,經自動裝配線運行調試,實現了自動裝配線的可靠運 行,提高了產品裝配質量和生產效率。

0.引言

壓力表機芯(core of pressure gauge)是壓力表專用 的傳動放大機構,能將彈簧管自由端的直線位移變為 角位移,使彈簧管的微小位移量放大,從而使指針獲得 與所測壓力成比例的較大轉角,以保證壓力表有足夠 的讀數精度,達到容易觀察指示值的目的⑴。壓力表 機芯由軸齒輪、扇形齒輪、游絲以及包括上、下夾板和 支柱構成的機架等組成⑴。壓力表機芯屬精密機械零 部件,其裝配工藝是壓力表制造過程中非常重要的環 節,其裝配品質的好壞直接影響壓力表示值的精度等 級。

1.F4001型壓力表機芯自動裝配線總體設計

某公司生產的F4001型壓力表機芯如圖1所示, 其傳統的人工裝配工藝如表1所示。

采用人工裝配,不僅勞動強度大,而且速度慢,產 量低,特別是近年來勞動力成本不斷提升,招工難,技 術工人流動大,這些綜合因素使壓力表機芯件的裝配 產量和質量越來越難以保證。為改變壓力表機芯人工 裝配的狀況,提高裝配品質與效率,須設計壓力表機芯 自動裝配線。

針對某一個由若干零件裝配而成的產品或半成 品,如何設計一臺適合的自動化裝配設備對其進行裝 配性生產,是一個創造性很強的過程。優化和合理的 總體設計可以加快非標裝配設備的設計進度,保證自 動化裝配設備系統的可靠性。在總體設計階段,首先 需要分析裝配工藝,考慮功能的實現方式,設備的結構 布局,以及機構系統的構成和控制方式的選擇。

1.1機芯自動裝配工藝分析

在上訴敘述中已經列出了壓力表機芯人工裝配工 藝,但采用自動裝配線來裝配與人工裝配有很大的不 同,具體如下:

①工序2壓游絲:人工裝配時很容易實現,但在自 動線裝配時,由于游絲是柔性零件,不易抓取,因此壓 游絲不能列人自動裝配線工位,需通過其他途徑單獨 實現;

②工序3合板:在人工裝配時軸齒輪部件、扇形齒 輪部件、上夾板可一次放人,但在自動線裝配時,不能 將過多的工序操作集中在某一臺專機上,否則不僅會 增加其它專機待料等待的時間,降低生產線利用率,而 且還會提高專機的復雜程度,降低設備的可靠性[4]。 因此在自動線裝配時該工序要拆分成3個獨立的工 序;

③工序4碰板:在人工裝配時將合板后的部件放 人鉚壓機可直接鉚合,但在自動線裝配時,考慮到抓取 部位的特殊性,需要對合板后的部件先進行預鉚合,才 不至于在抓取時部件散架;

④工序5鉚壓游絲:在人工裝配時可很好的將機 芯部件翻轉放到鉚壓夾具并用鑷子將游絲和立柱固定 后鉚壓,但在自動線裝配時不易用工具將游絲固定,因 此這也工序也不能列入自動裝配線工位,還需后期人 工完成。

另外,在人工裝配時,機芯的裝配檢測、零件供料 都由裝配工人來實現,不需要單列。但采用自動線裝 配后,下夾板部件、軸齒輪部件、扇形齒輪部件等供料 狀態都要通過檢測工位的傳感器來檢測,零件供料通 過震盤送料器、機械手等來完成。因此,針對自動裝配 線的特點需重新制定壓力表機芯的自動裝配工序:① 支柱鉚壓及供給—②下夾板供料檢測—③扇形齒輪部 件供給—④扇形齒輪部件供給檢測—⑤軸齒輪部件供 給—⑥軸齒輪部件供給檢測—⑦上夾板供給—⑧上夾 板預鉚壓—⑨預鉚壓檢測—⑩上夾板真鉚壓及裝盤。

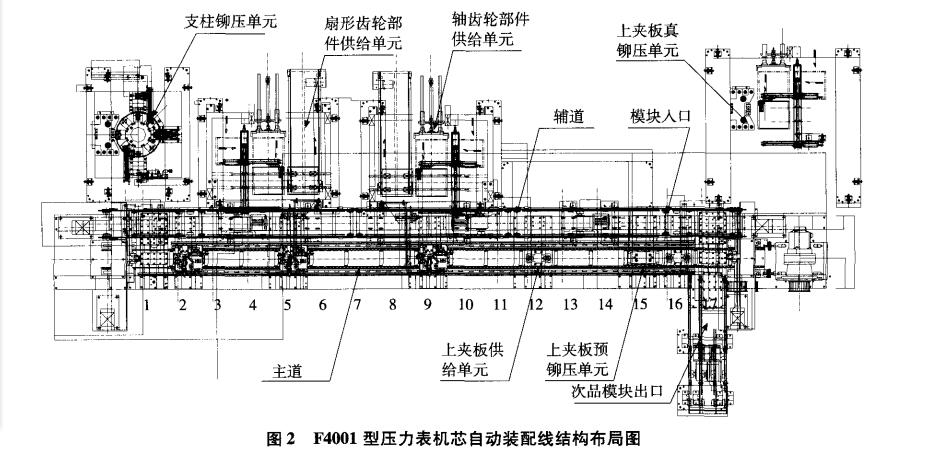

2.F4001型壓力表機芯自動裝配線的結構布局設計

裝配線的布局受設備、產品、人員、物流運輸以及 生產方式等多種因素的影響。合理的裝配線應盡量減 少迂回、停整和搬運,保持裝配生產的靈活性,并有效 利用人力和面積,這不僅能使物流更加暢通,而且能有 效提高生產效率。此次設計的壓力表機芯自動裝配 線有如下具體要求:

(1)裝配線要每小時生產壓力表機芯1200件以上;

(2)裝配線的占地面積盡量小,盡量節省制造成本;

(3)保證壓力表機芯的裝配精度,提高裝配品質;

(4)減輕工人的勞動強度。

根據以上要求,可知裝配線的任何工位耗時都不 得超過3S,這就要求設計緊湊的結構和較高的裝配效 率,同時盡量減少人為因素對產品裝配的影響,以達到 較高的裝配品質和效率。

環線型布局適合于裝配工藝復雜程度適中的裝配 環境,可最大限度地節省使用場地,環線型布局增大了 產品在裝配線上的裝配空間,可按照裝配要求的改變 增減裝配的功能單元,使裝配設備具有柔性化。 F4001型壓力表機芯自動裝配線采用環線型布局,如 圖2、圖3所示。由主道和輔道構成環線型布局的兩 條傳動鏈,活動模塊在主道17個工位中的2、3、5、6、9、II、12、15、16、17工位上依次完成上述提到的10道裝配工序。在主道和輔道之間J 單元將活動模塊從輔道傳送至主道,通過17工位的直 線電缸單元將活動模塊從主道傳送至輔道,實現活動 模塊的環線運行。另外,當機芯裝配部件出現次品時, 可在17工位的次品模塊出口處將部件取出,并通過輔 道上的模塊人口補充新的活動模塊

2.F4001型壓力表機芯自動裝配線的控制系統方案設計

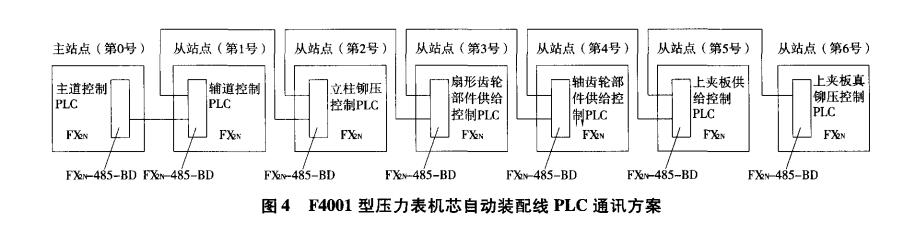

整個裝配設備的機構系統設計完成后,需要考慮 采用何種控制系統來實現整機的自動化控制。由于 PLC具有設計、安裝、接線、調試工作量小,研制周期 短,可靠性高,抗干擾能力強,故障率低,維護方便等 域得到廣泛的應用。所以采用PLC作為裝配線的 主控制系統,能滿足生產的需要。F4001型壓力表機 芯自動裝配線的5個裝配工作單元、2條傳動鏈分別 由7臺三菱FX2N系列PLC控制,其中上夾板預鉚 壓、上夾板預鉚壓檢測單元動作較簡單,且固定在主 道傳動鏈機架上,因此與主道傳動鏈共用1臺PLC 控制。整個裝配線長度在9m左右,各裝配單元之間 相互獨立,只與主道傳動鏈間有任務請求和協同關 系,因此各裝配單元控制PLC與主道控制PLC之間 需要建立通訊。三菱PLC常用的通訊模式有CC- LINK模式和485模式,考慮到485通訊模式成本較 低,且當前的單元間的通訊距離在50m范圍內,485 通訊模式的可靠性能滿足系統運行需要。因此, 壓力表機芯自動組裝線各單元間采用了 485通訊模 式,如圖4所示。上述內容提到裝配線的任何工位耗 時都不得超過3S,因此各裝配單元采用并行工作的方 式可提高效率,如圖5所示。在系統復位結束后,各裝 配單元并行工作,在主道運行到位后,通過485通訊模 式向各裝配單元發送供料或裝配請求信號,3、4、5號 從站裝配單元根據前一裝配單元的供料狀況依次完成 供料動作,6號從站再根據預鉚壓檢測結果確定是否 執行真鉚壓。

由于丨1LC本身不具備人機交互功能,控制系統工 藝參數較多,需要人機交互時,使用具有觸摸操作功能 的觸摸屏是一種很好的選擇Biu F4001型壓力表機芯 自動裝配線采用昆侖通態MCGS TPC1062KX彩色觸 摸屏,用于執行指令輸人、手自動控制切換、參數設置、 裝配產量4質M統計、監控_面顯示以及故障原因顯 示等,如閣6、圖7所示。將觸摸屏畫面使用專用軟件 在計算機h設汁完成后,再通過計算機的RS232串行 通訊口下載到觸摸屏PLC對觸摸屏實時數據庫進 行讀寫,達到兩者之間的信息交互。

3.結束語

壓力表機芯自動裝配線作為校企合作開發的自動 化控制設備,不僅做到自動化程度高,而且在設備上設 置大量的檢測開關、檢測T位,大大提高了設備的裝配 可靠性。可編程控制器(PLC)的高可靠性和抗干擾能 力等優點,極大地提高控制系統的運行的可靠性,觸摸 屏作為人機接口界面,提供了良好的人機操作界面。 系統采用可編程控制器(PLC)技術和人機交互技術的 協同設計,保證了壓力表機芯自動裝配線控制系統可 操作性,增強了控制系統的操作性及靈活性,提供了完 善的實時監控功能。該自動裝配線攻克了小型異型工 件自動裝配不易實現的難提,實現了整個裝配過程的 全自動控制、檢測。該設備通過用戶驗收,達到壓力表 機芯裝配自動化要求,并已在企業投人使用。